- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

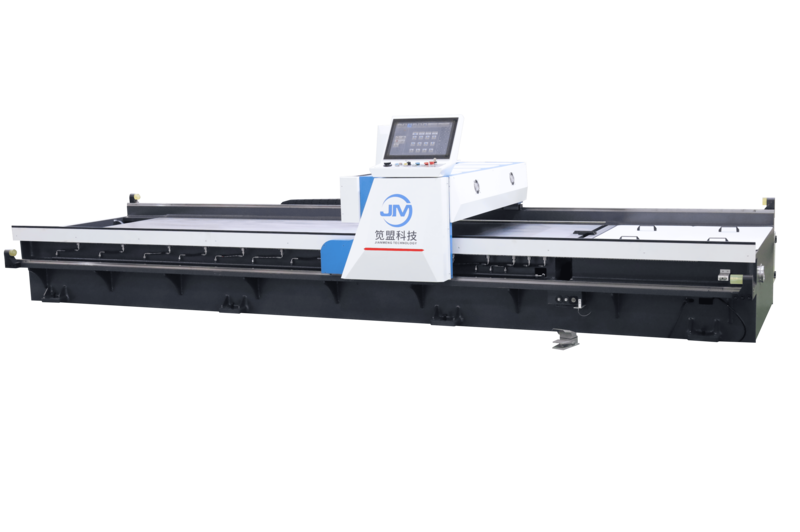

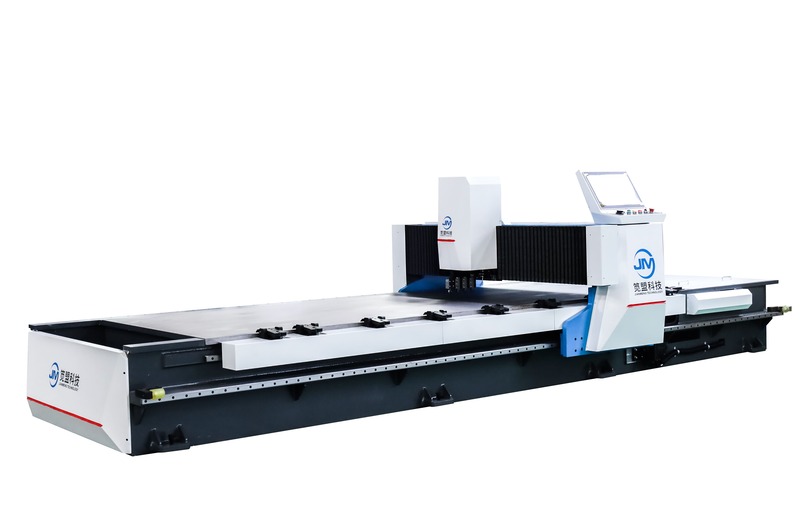

- Machine à rainurer en V horizontale

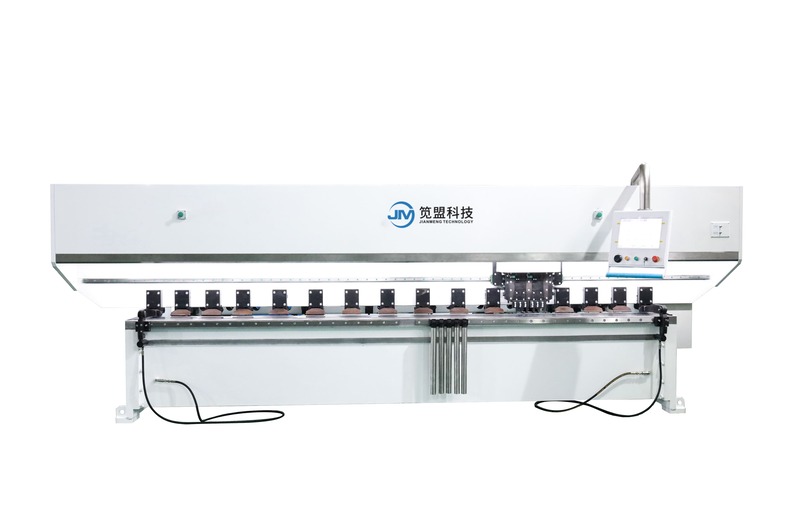

- Machine à rainurer verticale en V

- Machine de rainure automatique à quatre côtés V

- Accessoire pour machine à rainurer en V

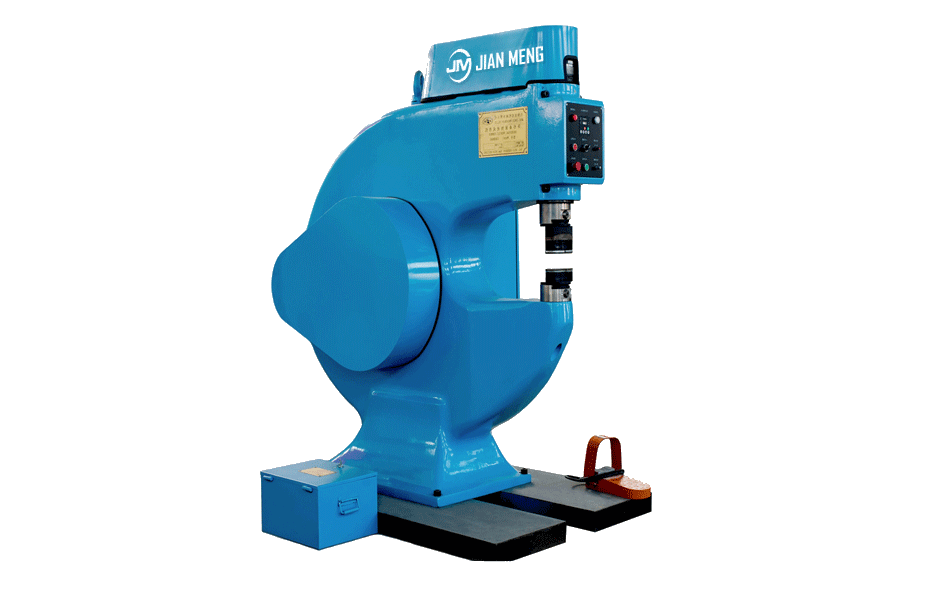

- Machine de formage des métaux

- Machine d'ébavurage

- Machine de déborrement de feuille mince

- Machine de déborrement de ceinture abrasive

- Machine de débordement en acier au carbone

- Machine de débordement et de brossage

- Machine de déburrition manuelle

- Collection de poussière humide

- Machine de polissage et de brossage déburlant

- Machine de débordement et de chanfreinage

- Cisaille

- Frein de presse

Machine déburrente pour plaques en acier en carbone

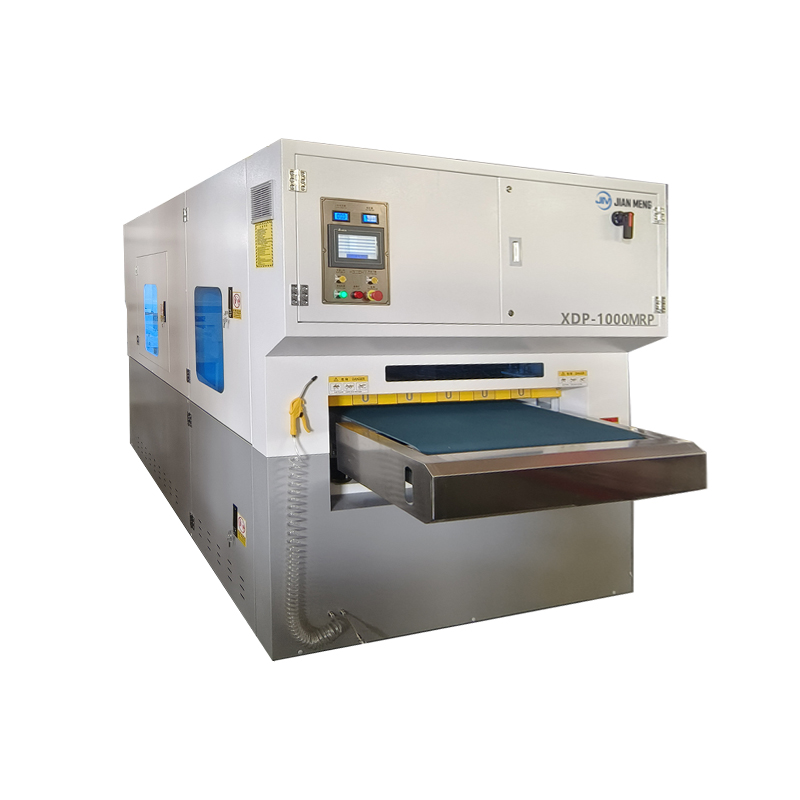

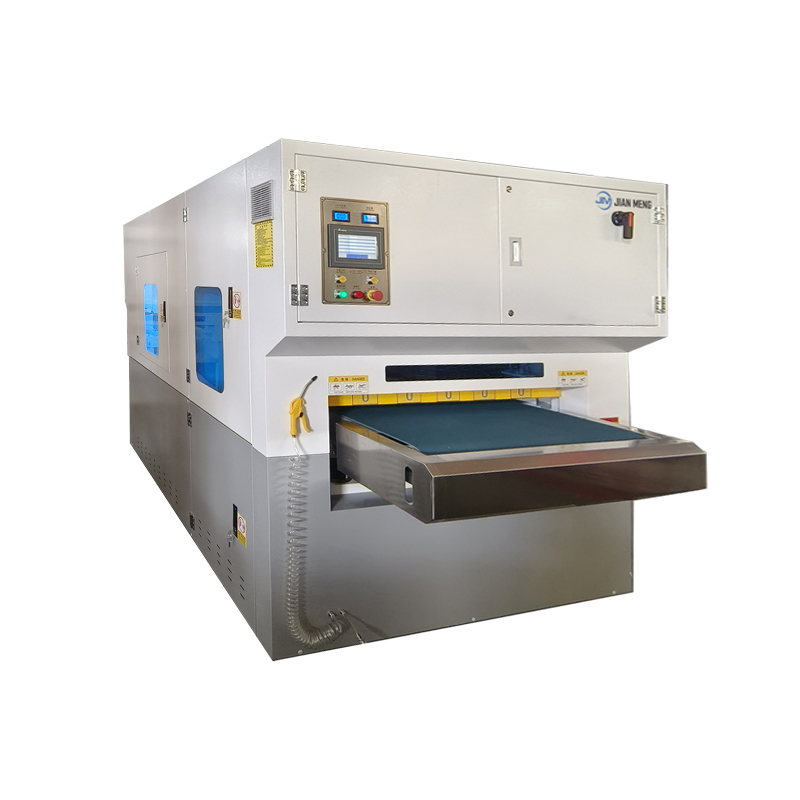

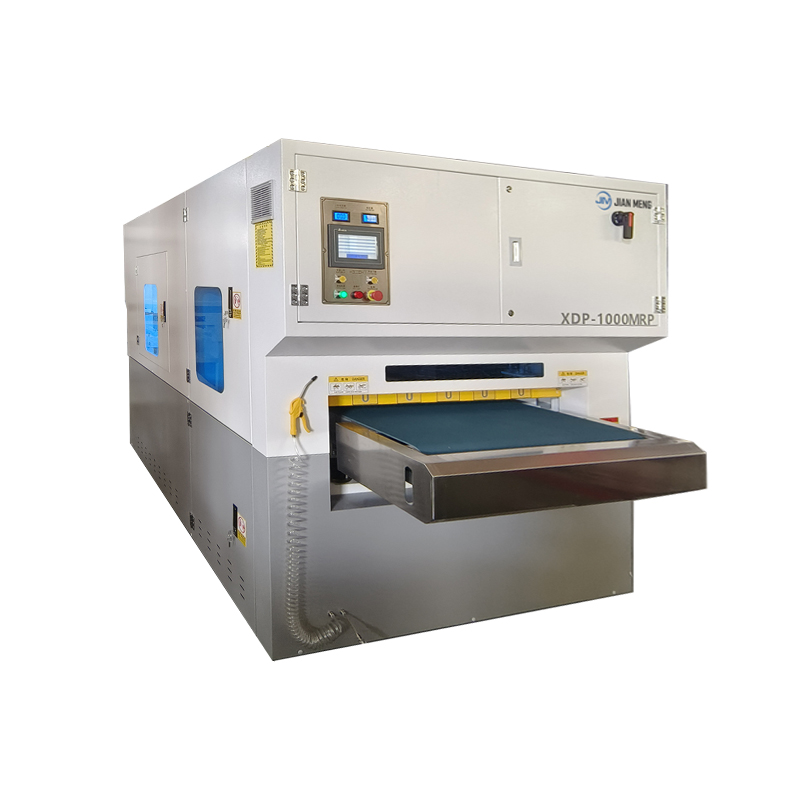

JM est l'un des principaux fabricants spécialisés dans la machine de déburricité en acier au carbone. La machine à déborder en acier en carbone est un dispositif industriel spécialement conçu pour éliminer les terrifiants, les arêtes vives et les couches d'oxyde de pièces, plaques et pièces. La machine de débordement pour les plaques en acier au carbone est largement utilisée dans le traitement des métaux, la fabrication de machines, les composants automobiles, la structure en acier au carbone, la construction navale et les armoires électriques. La machine de déburricule de JM améliore la qualité de la surface, optimise la précision d'usinage et réduit la difficulté des processus d'assemblage et de revêtement ultérieurs. JM a des années d'expérience dans l'industrie et sert des clients dans le monde entier. Nous proposons des modèles de machines non standard personnalisés adaptés à des besoins spécifiques des clients. Avec un système de service après-vente complet, nous fournissons une formation à l'installation et un support technique pour assurer un fonctionnement efficace de la machine.

Modèle:XDP-1000MRP

envoyer une demande

Déburring parfait:La machine de déburrication XDP-1000MPR pour les plaques en acier au carbone est une solution de déburrication à haute efficacité spécialement conçue pour l'acier au carbone, le fer et les plaques moyennes à épaisses. La machine de déburrication en acier en carbone comprend une adsorption magnétique TEChnologie, assurant une fixation stable de pièce pour le traitement de haute précision. La machine déburrente supprime efficacement les terres, les arêtes vives et les couches d'oxyde produites par la coupe, l'estampage et le fraisage au laser, tout en permettant le chanfreinage, l'élimination des scories et la finition de surface.

Liste de configuration principale

Écran tactile PCL (7 pouces): Delta

Moteur à courroie abrasif (7,5 kW): Huarui

Moteur d'auto-rotation des brosses à roulettes (2,2 kW): Jinwanshun

Ventilateur d'aspiration sous vide (15 kW): Jiuzhou Puhui

AC CONTACTER: Tailor-Francs

Boutons de contrôle: Schneider / Chint

Capteur d'ions corrects de ceinture abrasive: bannière (USA)

Port principal: NSK (Japon)

Écran d'affichage CNC

L'écran d'affichage CNC est l'un des composants centraux des machines de déburrication en acier en carbone, généralement utilisées pour la surveillance en temps réel et le contrôle du processus de déburrication en acier au carbone. Les fonctions principales de la machine de déburriage et de brossage rendent les opérations plus intuitives et pratiques, permettant un réglage rapide de différents modes de travail et paramètres, surveillance en temps réel de l'état de fonctionnement de la machine et enregistrement et stockage de données.

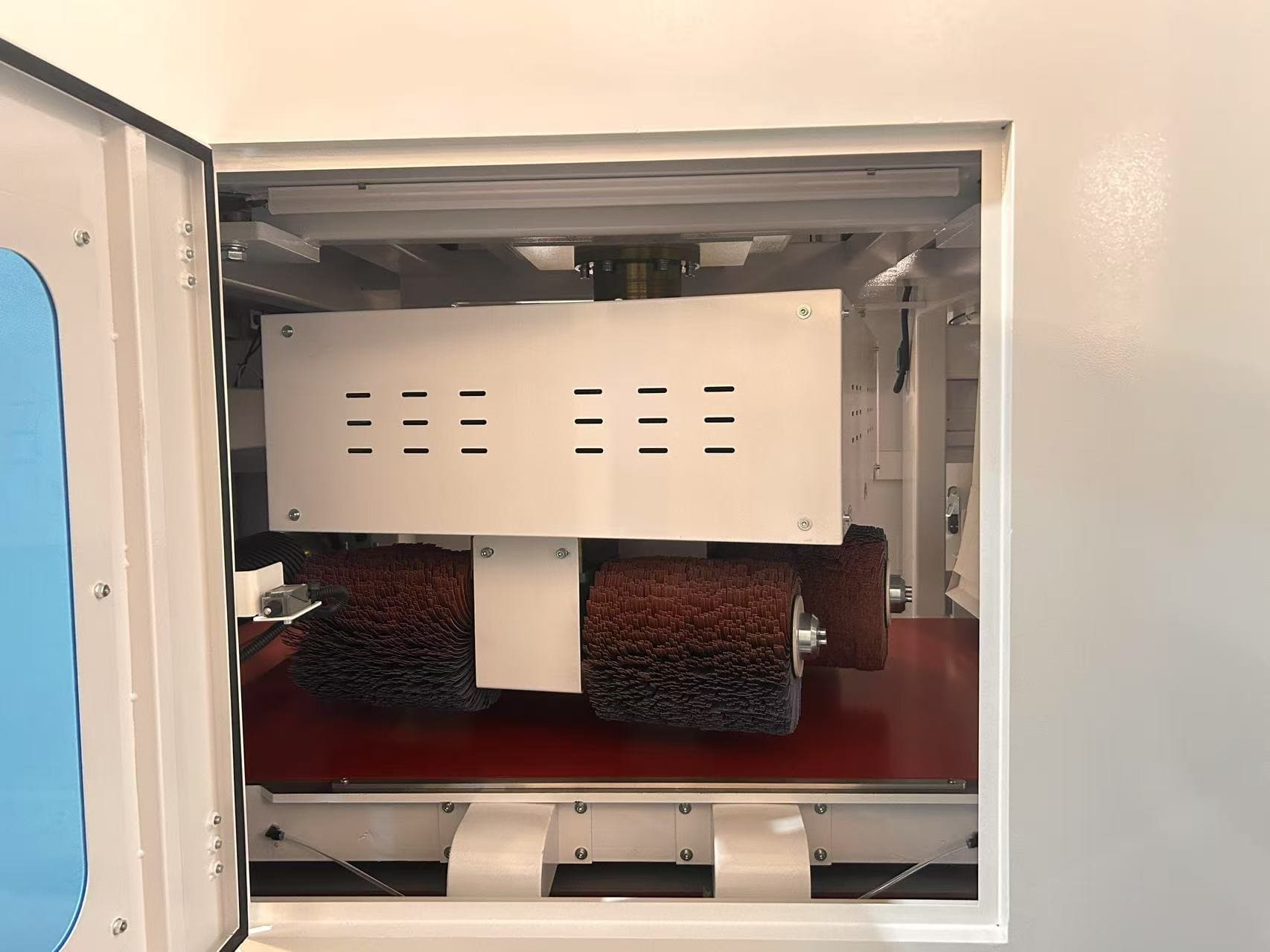

Pinceaux à rouleaux

La fonction principale de la brosse à rouleaux de machine déburrente est de traiter la surface des pièces métalliques par l'action mécanique, l'élimination des terrifiants, des bords tranchants et des couches d'oxyde, ainsi que de l'effectuer du broyage et du polissage de surface. Il améliore la qualité de surface des pièces, améliorant la planéité et la douceur, et améliore l'apparence des pièces.

Consommables

Ceinture abrasive

EuxLa fonction AIN de la ceinture abrasive dans la machine de déburrication en acier en carbone consiste à broyer et à polir la surface des pièces en utilisant des matériaux abrasifs, en éliminant les terrifiants, les arêtes vives et les zones rugueuses. La ceinture abrasive est généralement remplie de matériaux abrasifs, et pendant le processus de déburriage, il entre en contact avec la surface de la pièce. Grâce à la friction, la ceinture abrasive élimine les terrifiants et les irrégularités, améliorant la qualité de surface et la douceur de la pièce.

Pinceaux à rouleaux

La brosse à rouleaux est l'un des composants clés de la machine déburrissante en acier au carbone, principalement utilisé pour éliminer les terres, les bords tranchants, les couches d'oxyde et d'autres défauts de surface irréguliers des pièces en acier au carbone par l'action mécanique. L'utilisation de la brosse à rouleaux améliore considérablement la qualité de la surface, la planéité et la douceur des pièces, jetant une base solide pour les processus ultérieurs tels que le soudage, le revêtement ou l'assemblage.

Comparaison avant unD après déburrer

Avant déburrer

Le workpLes bords IECE sont rugueux avec des bavures pointues, affectant la précision de l'assemblage. La surface peut avoir une couche d'oxyde et une légère inégalité, ce qui peut avoir un impact sur le traitement ultérieur ou l'adhésion de revêtement.

Après déburrifier

Les bords sont lisses et sans bout, améliorant la sécurité des produits. La surface métallique devient plus raffinée et esthétiquement agréable par le broyage ou le brossage. Le déburring améliore la précision dimensionnelle, assurant une meilleure qualité d'assemblage. La suppression de la couche d'oxyde facilite les processus ultérieurs tels que le soudage, la peinture et l'électroples, améliorant l'adhésion et la durabilité du revêtement.

Paramètre de machine XDP-1000MRP

|

Largeur de table de travail |

1000 mm |

|

Capacité de charge maximale |

350 kg |

|

Épaisseur de traitement |

0,5-100 mm |

|

Taille de traitement minimum |

≥10 × 10 mm |

|

Taille de ceinture abrasive |

2200 * 1020 mm |

|

Fourchette de chanfrein |

R (0,1-0,5) |

Cass déburriques des clients

Un certain fabricant de pièces automobiles produit principalement des châssis de voiture, des systèmes de freinage et des composants du moteur. Toutes ces pièces sont en acier au carbone et pendant le processus de coupe, une grande quantité de terrifiants et de bords tranchants sont générés.

Le client a introduit la machine de déburrication en acier en carbone Jianmeng, qui utilise une technologie d'adsorption magnétique et un système de brosses à rouleaux pour éliminer efficacement les bavures et les bords tranchants des composants en acier au carbone, tout en effectuant le broyage et le polissage de surface. L'efficacité de la production a augmenté de 40%, et les pièces déburrées ont des surfaces lisses et pas d'arêtes vives, empêchant les problèmes de qualité pendant l'assemblage et le soudage. Cela a considérablement amélioré la cohérence et la précision d'usinage des composants.